- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Web-Menü

Produkt Suche

Sprache

- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

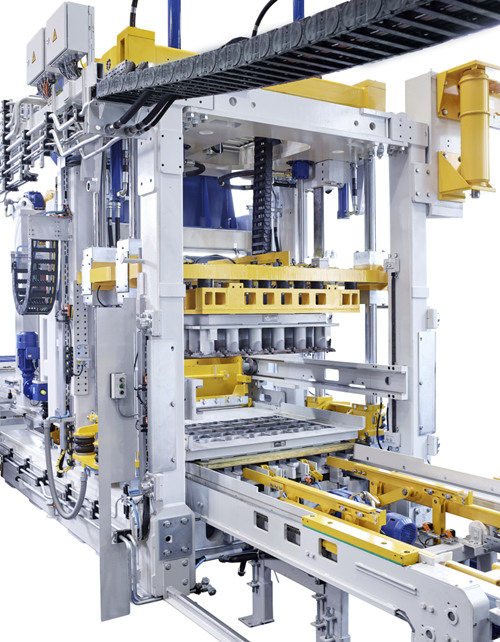

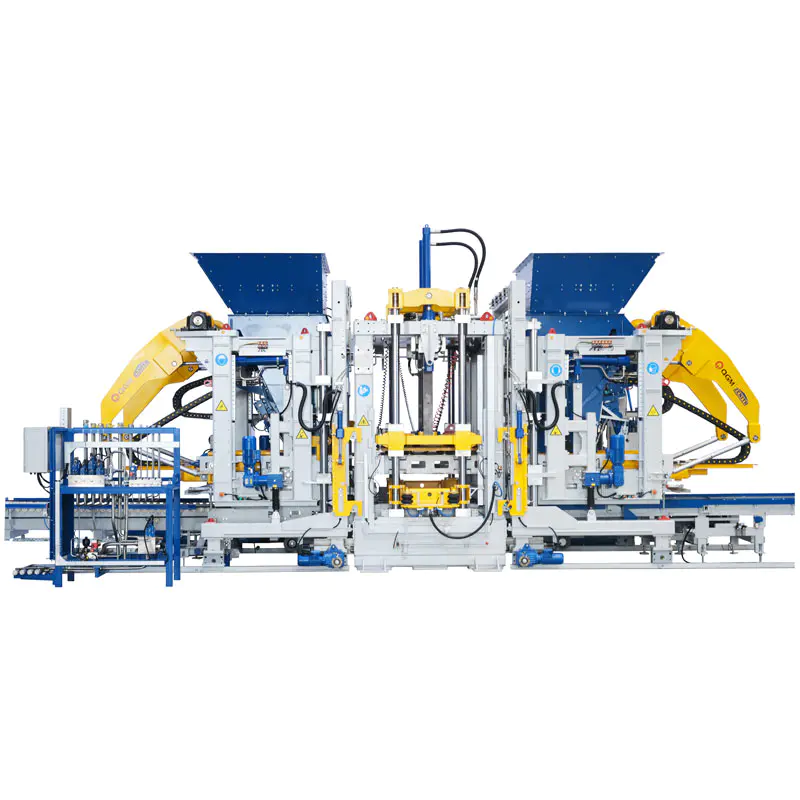

Der Hauptrahmen verfügt über eine hochfeste geschweißte Rahmenstruktur, die von ZENITH aus Deutschland entwickelt wurde

patentierte hochfeste Schweißrahmenkonstruktion,

das ein rationales Design hat, einheitlich und

ästhetisch ansprechendes Schweißen. Der gesamte Rahmen

wird zur Entlastung einer Vibrationsbehandlung unterzogen

mechanische Beanspruchung, um eine hohe Qualität zu gewährleisten und

Stabilität. Das fortschrittliche strukturelle Design ermöglicht

erweiterbar, mit der Möglichkeit, einen Bordstein hinzuzufügen

Öffnungs- und Schließabschnitt der Formseitenwand,

Entnahmeplattenabschnitt, Einführvorrichtung für

Polystyrolkerne etc.

Der Hauptrahmen verfügt über eine hochfeste geschweißte Rahmenstruktur, die von ZENITH aus Deutschland entwickelt wurde

patentierte hochfeste Schweißrahmenkonstruktion,

das ein rationales Design hat, einheitlich und

ästhetisch ansprechendes Schweißen. Der gesamte Rahmen

wird zur Entlastung einer Vibrationsbehandlung unterzogen

mechanische Beanspruchung, um eine hohe Qualität zu gewährleisten und

Stabilität. Das fortschrittliche strukturelle Design ermöglicht

erweiterbar, mit der Möglichkeit, einen Bordstein hinzuzufügen

Öffnungs- und Schließabschnitt der Formseitenwand,

Entnahmeplattenabschnitt, Einführvorrichtung für

Polystyrolkerne etc.